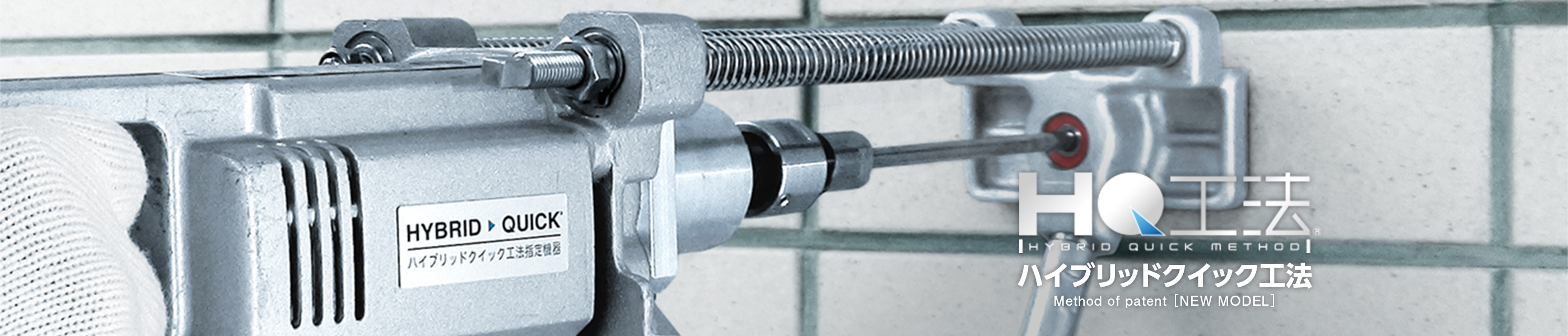

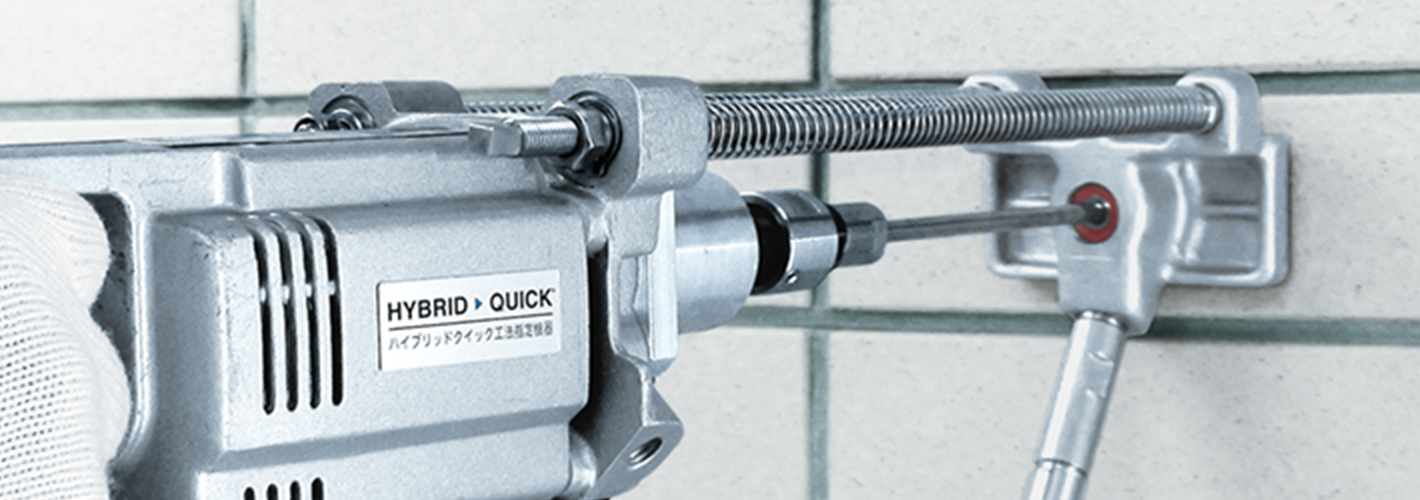

施工方法

接着性を最大限に発揮する孔内環境を構築する最新の穿孔システム

MF-1ドリル[ハイブリッド仕様]の特長は、振動ドリル、従来湿式ドリルに比べて、穿孔時に徹底した粉塵除去が可能なことから、接着性を最大限に発揮する孔内環境が構築され、高強度・高耐久性につながります。

超低騒音、低振動、無粉塵にて従来工法の抱える環境対策の課題を解決しました。その結果、施工中も施設使用を可能にするなど、入居者様、周辺居住者様への環境配慮がなされています。また、低振動で穿孔することでタイルの破損、建物構造体損傷等の抑制を可能にしました。

さらに、既存タイルを活かして施工することで産業廃棄物の発生も抑制。穿孔作業中のCO2排出量も従来比、2分の1以下と、人にも建物にも優しい最新の穿孔システムです。

特長-1

徹底した粉塵除去[強度・耐久性の向上]

洗浄穿孔機能

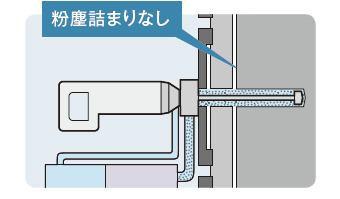

MF-1ドリル[ハイブリッド仕様]は、洗浄穿孔に最適な特殊ダイヤモンドビッドを使用し、穿孔作業と同時に孔内部の洗浄を行う機能が搭載されていることから、振動ドリルの抱える著しく施工品質を低下させる孔内部の空隙部粉塵詰まり及び、孔壁部粉塵固着等による接着性・耐久性低下の課題を解決しました。また、従来工法で必要な清掃工程が不要になります。

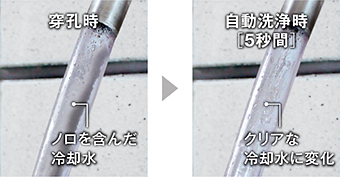

【新機能】 孔内部自動徹底洗浄機能

MF-1ドリル[ハイブリッド仕様]は、ドリル内部に搭載された独自技術により、穿孔を行ないながら同時に洗浄を行い穿孔完了時自動的にクリアな冷却水にて孔内部をすすぎ、廃液を徹底除去した後、脱水が全自動で行える新機能システムの効果により、従来湿式ドリルの抱える課題であった、穿孔完了時にドリルビッドの余力回転により、孔最深部を削り液体化した粉塵(ノロ)が残存することにより発生する強度・耐久性低下の課題を解決しました。結果、接着性を最大限に発揮する孔内環境が構築され、高強度・高耐久性につながります。

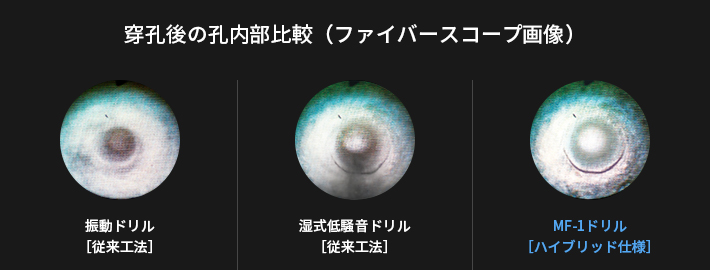

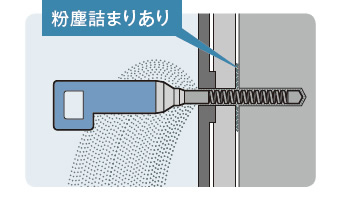

振動ドリル穿孔後にエアーブロアにて清掃後の孔内部は、空隙部に粉塵が詰まり、さらに穿孔時に発生するドリルビッドの摩擦熱にて孔壁部に粉塵が固着した状態です。結果、樹脂との接着性が低下します。

従来湿式ドリルにおいては、穿孔完了時に起こるドリルビッドの余力回転によって、孔最深部を削り、液体化した粉塵(ノロ)が残ることから樹脂との接着性の低下につながります。

MF-1ドリル[ハイブリッド仕様]穿孔後には、粉塵詰まりも固着もなく、液体化した粉塵(ノロ)が残ることもなく、骨材や空隙部が鮮明に見えます。樹脂との接着性を最大限に発揮する孔内環境が構築されます。

![]()

財団法人 建材試験センター 中央試験所での実証実験

ハイブリッドクイック工法

穿孔時に空隙部粉塵詰まりが発生しないため、0.1mmの空隙部にも樹脂注入が可能であることが実証されました。

※剥離部に確実な樹脂注入が可能なことから高強度・高耐久性につながります。

振動ドリル[従来工法]

穿孔時に粉塵詰まりが発生するため、0.7mm以下の空隙部に樹脂注入が不可であることが実証されました。

※剥離部に樹脂注入が不可であることから強度・耐久性が低下します。

※従来工法の抱える課題参照

超低騒音・低振動・無粉塵・省エネにて環境に配慮した施工[環境技術]

特長-2

働く人、住まう人、周りの人、すべての人たちに優しい穿孔システム

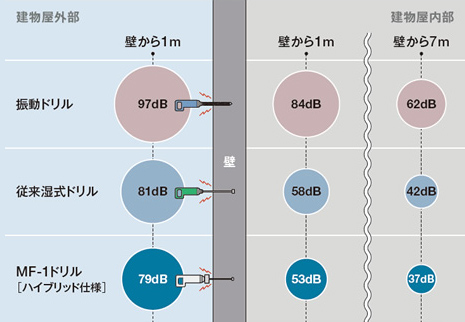

改修工事現場から発生する騒音、振動、粉塵は、施設利用者様及び入居者様は勿論のこと、周辺環境やそこで働く人たちの健康に悪影響となる可能性があります。MF-1ドリル[ハイブリッド仕様]は穿孔システムの改良と内蔵モーターの能力アップにより、屋外騒音値で従来機材比で最大18dB(デシベル)減、屋内においても最大31dB(デシベル)減と大幅な低減に成功、振動値においても振動計の測定下限値以下の数値です。さらに粉塵濃度は、従来機材の1700分の1という値。すべての人々に優しい環境配慮型穿孔システムです。

穿孔機材別騒音比較(JIS Z8731規格)

• 振動測定(JIS Z8735規格)では「HQ工法」が最も低振動であると実証されています。

• 粉塵測定では「HQ工法」は一般の大気中と同等の測定値となりました。

※上記のグラフは、公的試験機関の測定値を基に作成しました。

公的試験機関による測定

特長-3

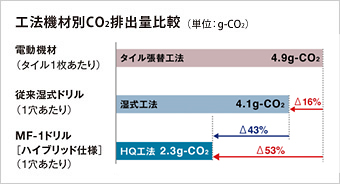

CO2排出量は従来機材の2分の1以下

![]()

穿孔システムに稼動制御装置を搭載し、省エネを極限まで追求。タイル張替え工法に使用する電動機材との比較では、電力消費量は最大53%低減、従来湿式ドリルにおいても43%低減、大幅な省エネ化を実現しました。さらにCO2排出量は最大53%低減、従来湿式ドリルとの比較においても43%の低減に成功。人に優しい穿孔システムです。

※上記のグラフは、民間試験期間の測定値を基に作成しました。

特長-4

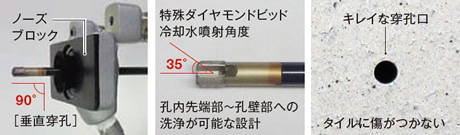

ノーズブロック・特殊ダイヤモンドビッド・電動方式で穿孔品質の向上

ドリル先端に搭載した四角い顔の「ノーズブロック」は、穿孔面にしっかり密着し、ドリルビッド先端のブレを防止することで垂直穿孔を容易にし、キレイな穿孔が可能になりました。特殊ダイヤモンドビッドを使用しているため、確実な粉塵除去につながります。

また、冷却水(=孔内洗浄水)供給システムを電動方式に改良することで、一定圧での冷却水供給による孔内部洗浄品質の向上が図れます。さらに、ドリルモーター能力の向上により、穿孔時間が18.4%短縮されました。